انجیکشن مولڈنگ کی دنیا میں، گرم رنر اور کولڈ رنر سسٹم کے درمیان فرق کو سمجھنا بہت ضروری ہے۔ یہ نظام آپ کے پیداواری عمل کی کارکردگی اور لاگت کی تاثیر کا تعین کرنے میں اہم کردار ادا کرتے ہیں۔ گرم رنر سسٹم پلاسٹک کو پگھلی ہوئی حالت میں برقرار رکھتے ہیں، جس سے سائیکل کے تیز اوقات اور فضلہ کم ہوتا ہے۔ اس کے برعکس، کولڈ رنر سسٹم پلاسٹک کو ٹھنڈا اور ٹھنڈا ہونے دیتے ہیں، جس سے مادی فضلہ میں اضافہ ہو سکتا ہے لیکن سادگی اور ابتدائی اخراجات کم ہوتے ہیں۔ صحیح نظام کا انتخاب آپ کی مخصوص درخواست کی ضروریات، پیداوار کے حجم، اور بجٹ کے تحفظات پر منحصر ہے۔

ہاٹ رنر سسٹم کو سمجھنا

انجکشن مولڈنگ کے دائرے میں،گرم رنرنظام پیداوار کی کارکردگی کو بڑھانے میں اہم کردار ادا کرتے ہیں۔ یہ سسٹم مولڈنگ کے پورے عمل میں پلاسٹک کو پگھلی ہوئی حالت میں برقرار رکھتے ہیں، اس بات کو یقینی بناتے ہوئے کہ مواد وقت سے پہلے ٹھوس ہوئے بغیر مولڈ گہاوں میں آسانی سے بہہ جائے۔

ہاٹ رنر سسٹم کیسے کام کرتے ہیں۔

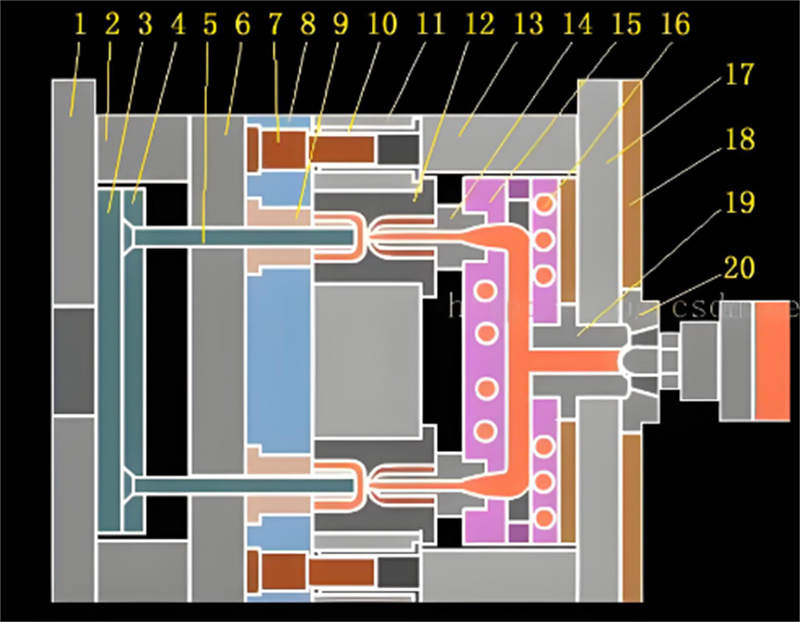

A گرم رنرپلاسٹک کے مواد کو مائع حالت میں رکھنے کے لیے نظام گرم اجزاء کا استعمال کرکے کام کرتا ہے۔ یہ نظام کئی اہم اجزاء پر مشتمل ہے:

ہاٹ رنر سسٹم کے اجزاء

- گرم بیرل: یہ جزو پلاسٹک کو گرم رکھتا ہے اور انجیکشن کے لیے تیار رہتا ہے۔

- کئی گنا: یہ پگھلے ہوئے پلاسٹک کو مختلف نوزلز میں یکساں طور پر تقسیم کرتا ہے۔

- نوزلز: یہ پلاسٹک کو براہ راست مولڈ گہا میں لے جاتے ہیں۔

یہ اجزاء اس بات کو یقینی بنانے کے لیے مل کر کام کرتے ہیں کہ پلاسٹک پگھلا ہوا رہے جب تک کہ یہ مولڈ گہاوں کو مکمل طور پر نہیں بھرتا۔

ہاٹ رنر سسٹمز میں گیٹنگ کے طریقے

میں گیٹنگ کے طریقےگرم رنرسڑنا میں پلاسٹک کے بہاؤ کو کنٹرول کرنے کے لیے نظام ضروری ہیں۔ ان طریقوں میں شامل ہیں:

- بیرونی طور پر گرم دروازے: گرمی سے حساس مواد کے لیے موزوں، بہاؤ پر عین مطابق کنٹرول فراہم کرتا ہے۔

- اندرونی طور پر گرم گیٹس: بہتر بہاؤ کنٹرول پیش کرتے ہیں، پیچیدہ جیومیٹریوں کے لیے مثالی۔

ہاٹ رنر سسٹم کے فوائد

چننا aگرم رنرنظام کئی فوائد پیش کرتا ہے:

فضلہ اور مواد کے اخراجات میں کمی

ٹھوس رنرز کو ختم کرکے،گرم رنرسسٹمز مادی فضلہ کو نمایاں طور پر کم کرتے ہیں۔ یہ کمی مادی لاگت کو کم کرنے اور زیادہ پائیدار پیداواری عمل کی طرف لے جاتی ہے۔

سائیکل کے اوقات اور کارکردگی میں بہتری

پگھلا ہوا پلاسٹک کے ساتھ،گرم رنرنظام تیزی سے سائیکل کے اوقات کو چالو کرتے ہیں۔ یہ کارکردگی مجموعی پیداوار کی رفتار کو بڑھاتی ہے، جو انہیں اعلیٰ حجم کی تیاری کے لیے مثالی بناتی ہے۔

ہاٹ رنر سسٹم کے نقصانات

ان کے فوائد کے باوجود،گرم رنرسسٹم میں کچھ خرابیاں ہیں:

زیادہ ابتدائی اخراجات

ایک کے لیے ابتدائی سرمایہ کاریگرم رنرسسٹم کولڈ رنر سسٹم کے مقابلے میں زیادہ ہے۔ اس لاگت میں جدید ٹیکنالوجی اور پلاسٹک کو پگھلی ہوئی حالت میں برقرار رکھنے کے لیے درکار اجزاء شامل ہیں۔

بحالی اور پیچیدگی

گرم رنرنظام کو ان کی پیچیدگی کی وجہ سے باقاعدہ دیکھ بھال کی ضرورت ہوتی ہے۔ پیچیدہ اجزاء اور درجہ حرارت کے کنٹرول زیادہ سے زیادہ کارکردگی کو یقینی بنانے کے لیے محتاط توجہ کا مطالبہ کرتے ہیں۔

کولڈ رنر سسٹمز کی تلاش

کولڈ رنر سسٹم انجیکشن مولڈنگ میں ایک مختلف نقطہ نظر پیش کرتے ہیں۔ وہ مولڈ گہاوں تک پہنچنے سے پہلے رنر سسٹم کے اندر پلاسٹک کو ٹھنڈا اور مضبوط ہونے دیتے ہیں۔ یہ طریقہ کچھ ایپلی کیشنز کے لیے زیادہ موزوں ہو سکتا ہے، خاص طور پر جب لاگت اور سادگی پر غور کیا جائے۔

کولڈ رنر سسٹم کیسے کام کرتے ہیں۔

کولڈ رنر سسٹم پگھلے ہوئے پلاسٹک کو غیر گرم رنر کے ذریعے چلا کر کام کرتے ہیں۔ جیسے جیسے پلاسٹک سفر کرتا ہے، یہ ٹھنڈا اور مضبوط ہوتا ہے، ایک رنر بناتا ہے جسے مولڈنگ کے عمل کے بعد ہٹا دیا جانا چاہیے۔

کولڈ رنر سسٹم کے اجزاء

- سپرو: انجیکشن یونٹ کو رنر سسٹم سے جوڑتا ہے۔

- رنرز: وہ چینل جو پلاسٹک کو مولڈ گہاوں تک لے جاتے ہیں۔

- گیٹس: سانچے میں پلاسٹک کے بہاؤ کو کنٹرول کریں۔

یہ اجزاء مل کر کام کرتے ہیں اس بات کو یقینی بنانے کے لیے کہ پلاسٹک مولڈ گہاوں تک پہنچ جائے، اگرچہ ٹھوس شکل میں ہو۔

کولڈ رنر مولڈز کی اقسام

کولڈ رنر مولڈ مختلف اقسام میں آتے ہیں، ہر ایک مختلف ایپلی کیشنز کے لیے موزوں ہے:

- دو پلیٹ مولڈز: سادہ ڈیزائن، بنیادی حصوں کے لیے مثالی۔

- تھری پلیٹ مولڈز: پارٹ ڈیزائن اور گیٹنگ میں زیادہ لچک پیش کریں۔

کولڈ رنر سسٹم کے فوائد

کولڈ رنر سسٹم کئی فوائد فراہم کرتے ہیں جو انہیں مخصوص حالات کے لیے پرکشش بناتے ہیں:

کم ابتدائی اخراجات

کولڈ رنر سسٹم کو عام طور پر کم ابتدائی سرمایہ کاری کی ضرورت ہوتی ہے۔ پیچیدہ حرارتی عناصر کی عدم موجودگی پیشگی لاگت کو کم کرتی ہے، جس سے وہ چھوٹے پیمانے پر پیداوار کے لیے زیادہ قابل رسائی ہوتے ہیں۔

سادگی اور دیکھ بھال میں آسانی

کولڈ رنر سسٹم کا سیدھا سادا ڈیزائن دیکھ بھال کو آسان بناتا ہے۔ آپ خصوصی علم یا ٹولز کی ضرورت کے بغیر ان سسٹمز کو آسانی سے منظم اور مرمت کر سکتے ہیں۔

کولڈ رنر سسٹم کے نقصانات

ان کے فوائد کے باوجود، کولڈ رنر سسٹم میں کچھ خرابیاں ہیں:

مادی فضلہ میں اضافہ

کولڈ رنر سسٹم زیادہ مادی فضلہ پیدا کرتے ہیں۔ ٹھوس رنرز کو تراشنا اور ضائع کرنا ضروری ہے، جس کی وجہ سے وقت کے ساتھ ساتھ مادی اخراجات زیادہ ہوتے ہیں۔

طویل سائیکل ٹائمز

کولنگ رنر سسٹمز میں ٹھنڈک اور مضبوطی کے عمل کے نتیجے میں سائیکل کا طویل وقت ہوتا ہے۔ یہ پیداوار کو سست کر سکتا ہے، جس سے وہ اعلیٰ حجم کی تیاری کے لیے کم کارگر ہو سکتے ہیں۔

اپنی ضروریات کے لیے صحیح نظام کا انتخاب

گرم رنر اور کولڈ رنر سسٹم کے درمیان انتخاب کرنے کے لیے مختلف عوامل پر محتاط غور کرنے کی ضرورت ہے۔ ہر نظام منفرد فوائد اور چیلنجز پیش کرتا ہے، اور آپ کا انتخاب آپ کی مخصوص پیداواری ضروریات اور اہداف کے مطابق ہونا چاہیے۔

غور کرنے کے عوامل

پیداوار کا حجم اور لاگت

کسی نظام کا فیصلہ کرتے وقت، پیداوار کے حجم پر غور کریں۔گرم رنرنظام اکثر مادی فضلہ اور سائیکل کے اوقات میں طویل مدتی بچت کے ساتھ اپنے اعلیٰ ابتدائی اخراجات کا جواز پیش کرتے ہیں۔ اگر آپ بڑی مقدار پیدا کرنے کا ارادہ رکھتے ہیں، تو ہاٹ رنر سسٹم کی کارکردگی اس کے ابتدائی اخراجات کو پورا کر سکتی ہے۔ دوسری طرف، کولڈ رنر سسٹم اپنی کم ابتدائی سرمایہ کاری کی وجہ سے چھوٹے پروڈکشن رنز کے لیے زیادہ موزوں ہو سکتے ہیں۔

مواد اور حصہ ڈیزائن

آپ کے حصے کے ڈیزائن کی پیچیدگی اور آپ جو مواد استعمال کرتے ہیں وہ بھی آپ کے فیصلے پر اثر انداز ہوتے ہیں۔گرم رنرسسٹمز پیچیدہ حصوں کے ساتھ بہتر ہیں، بہتر بہاؤ کنٹرول کی پیشکش کرتے ہیں اور معیار کے مسائل کو کم کرتے ہیں۔ وہ ڈیزائن کی زیادہ لچک اور مادی مطابقت بھی فراہم کرتے ہیں۔ آسان ڈیزائنز کے لیے یا ایسے مواد کا استعمال کرتے وقت جن میں درجہ حرارت کے درست کنٹرول کی ضرورت نہیں ہوتی ہے، کولڈ رنر سسٹم ایک عملی انتخاب ہو سکتا ہے۔

درخواست کی مناسبیت

صنعت کے لیے مخصوص تحفظات

مختلف صنعتوں میں مختلف تقاضے ہوتے ہیں جو آپ کی پسند کو متاثر کر سکتے ہیں۔ مثال کے طور پر، اعلی پیداواری کارکردگی اور پیچیدہ حصوں پر توجہ مرکوز کرنے والی صنعتیں گرم رنر سسٹم سے زیادہ فائدہ اٹھا سکتی ہیں۔ اس کے برعکس، وہ صنعتیں جو لاگت کی تاثیر اور سادگی کو ترجیح دیتی ہیں وہ کولڈ رنر سسٹمز کی طرف جھک سکتی ہیں۔

ماحولیاتی اثرات

ہر نظام کے ماحولیاتی اثرات پر غور کریں۔گرم رنرنظام ٹھوس رنرز کو ختم کرکے مادی فضلہ کو کم کرتے ہیں، جو زیادہ پائیدار پیداواری عمل میں حصہ ڈالتا ہے۔ کولڈ رنر سسٹم، جبکہ آسان، ٹھوس رنر کو تراشنے اور ضائع کرنے کی ضرورت کی وجہ سے زیادہ فضلہ پیدا کرتے ہیں۔ اگر پائیداری ایک ترجیح ہے، تو گرم رنر سسٹم کا کم فضلہ زیادہ دلکش ہوسکتا ہے۔

ان عوامل کا جائزہ لے کر، آپ ایک باخبر فیصلہ کر سکتے ہیں جو آپ کے پیداواری اہداف اور صنعت کی ضروریات کے مطابق ہو۔

خلاصہ یہ کہ ہاٹ رنر اور کولڈ رنر سسٹم انجیکشن مولڈنگ میں الگ الگ فوائد اور چیلنجز پیش کرتے ہیں۔ گرم رنر سسٹم پلاسٹک کو پگھلی ہوئی حالت میں برقرار رکھ کر پیداوار کی رفتار اور جزوی معیار کو بڑھاتے ہیں، سنک کے نشانات جیسے نقائص کو کم کرتے ہیں۔ تاہم، کولڈ رنر سسٹم لاگت کے فوائد اور سادگی فراہم کرتے ہیں۔ اپنی پسند کو اپنی کاروباری ضروریات اور درخواست کی ضروریات کے ساتھ سیدھ میں رکھیں۔ قلیل مدتی اور طویل مدتی مضمرات دونوں پر غور کریں۔ ہاٹ رنر سسٹم کو زیادہ ابتدائی سرمایہ کاری کی ضرورت ہو سکتی ہے لیکن اس سے کارکردگی اور پیداوار کی شرح میں اضافہ ہو سکتا ہے، جس سے یہ اعلیٰ حجم کی پیداوار کے لیے ایک قابل قدر آپشن بن جاتا ہے۔