- ڈیزائن: تصوراتی اور CAD ماڈلنگ کے ساتھ شروع کریں۔

- پروٹوٹائپ: تیزی سے پروٹو ٹائپنگ اور تکرار۔

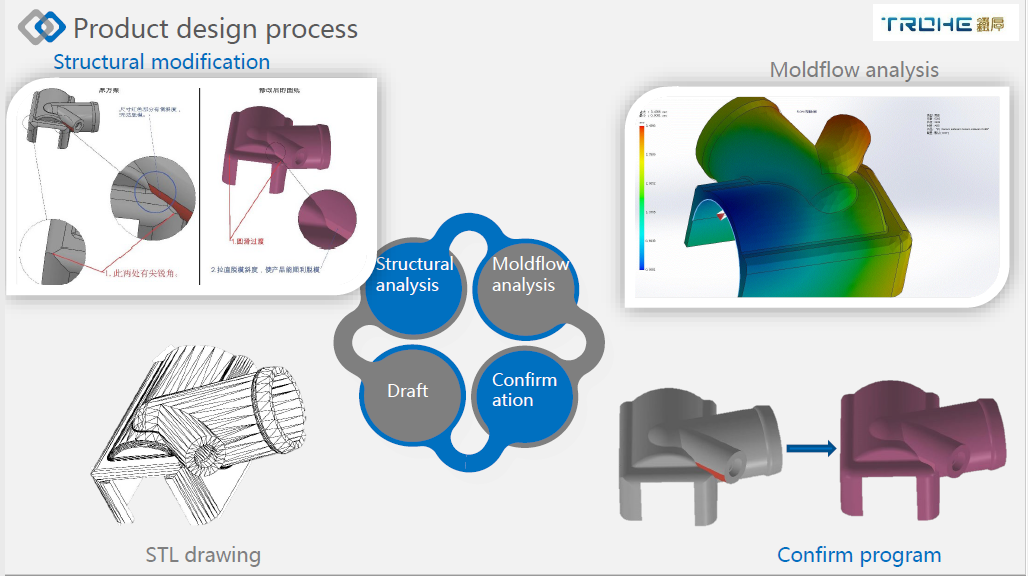

- مینوفیکچرنگ کے لیے ڈیزائن: مواد کا انتخاب اور عمل کی اصلاح۔

- ٹولنگ: مولڈ ڈیزائن اور ٹول فیبریکیشن۔

- نمونے لینے: ابتدائی پروڈکشن رن اور کوالٹی اشورینس۔

- پیداوار: مکمل پیمانے پر مینوفیکچرنگ اور مسلسل بہتری۔

کوالٹی کنٹرول مصنوعات کی سالمیت کو یقینی بناتا ہے، نقائص کو کم کرتا ہے، اور لاگت کی کارکردگی کو بہتر بناتا ہے۔ جیسے جیسے پلاسٹک کی مارکیٹ بڑھتی ہے، ان اقدامات پر عبور حاصل کرنا اور بھی ضروری ہو جاتا ہے۔

ڈیزائن

تصوراتی

مصنوعات کی ضروریات اور تصریحات کو سمجھنا پلاسٹک پارٹس مینوفیکچرنگ کے ڈیزائن کے مرحلے کا پہلا قدم ہے۔ آپ کو پروڈکٹ کے مطلوبہ استعمال، ماحول اور کارکردگی کی توقعات کے بارے میں تمام ضروری معلومات جمع کرنے کی ضرورت ہے۔ یہ سمجھ آپ کے ڈیزائن کے عمل کی بنیاد بناتی ہے۔ ایک بار جب آپ کے پاس واضح تصویر ہو جائے کہ پروڈکٹ کو کیا حاصل کرنے کی ضرورت ہے، تو آپ ابتدائی خاکوں اور ڈیزائن آئیڈیاز کے ساتھ شروعات کر سکتے ہیں۔ یہ خاکے آپ کے تصورات کی بصری نمائندگی کے طور پر کام کرتے ہیں، جس سے آپ مزید تفصیلی کام پر جانے سے پہلے مختلف امکانات کو تلاش کر سکتے ہیں اور اپنے خیالات کو بہتر بنا سکتے ہیں۔

CAD ماڈلنگ

تصور کے بعد، آپ CAD سافٹ ویئر کا استعمال کرتے ہوئے تفصیلی 3D ماڈل بنانے کی طرف منتقل ہو جاتے ہیں۔ یہ قدم اہم ہے کیونکہ یہ آپ کے ابتدائی خاکوں کو عین ڈیجیٹل نمائندگی میں بدل دیتا ہے۔ CAD ڈرائنگ ڈیزائن کا ایک جامع نظارہ فراہم کرتی ہے، ہر تفصیل کو 2D یا 3D فارمیٹ میں ظاہر کرتی ہے۔ وہ مولڈ کی تعمیر کے لیے ایک بلیو پرنٹ کے طور پر کام کرتے ہیں، اس بات کو یقینی بناتے ہیں کہ ڈیزائن کے ہر پہلو کا حساب رکھا جائے۔ CAD ڈرائنگ کی تیاری کرتے وقت، صحیح پروگرام کا انتخاب ضروری ہے۔ مقبول انتخاب میں SolidWorks اور AutoCAD شامل ہیں، ہر ایک منفرد خصوصیات پیش کرتا ہے جو مختلف ڈیزائن کی ضروریات کے لیے موزوں ہے۔ کسی ماہر سے مشورہ کرنے سے آپ کو ان اختیارات کو مؤثر طریقے سے نیویگیٹ کرنے میں مدد مل سکتی ہے۔

اس مرحلے کے دوران ڈیزائن کی درستگی اور فزیبلٹی کو یقینی بنانا سب سے اہم ہے۔ آپ کو اس بات کی تصدیق کرنی چاہیے کہ ماڈل پروڈکٹ کی ضروریات کے مطابق ہے اور اسے موثر طریقے سے تیار کیا جا سکتا ہے۔ اس میں طول و عرض، رواداری، اور مادی مطابقت کی جانچ پڑتال شامل ہے۔ ایسا کرنے سے، آپ پیداوار کے دوران ممکنہ مسائل کو کم کرتے ہیں اور حتمی مصنوعات کے مجموعی معیار کو بہتر بناتے ہیں۔

پروٹوٹائپ

ریپڈ پروٹو ٹائپنگ

پلاسٹک پارٹس مینوفیکچرنگ کے دائرے میں، تیز رفتار پروٹو ٹائپنگ ایک اہم قدم کے طور پر کھڑا ہے۔ آپ فوری پروٹو ٹائپس بنانے کے لیے 3D پرنٹنگ جیسی ٹیکنالوجیز کا استعمال کرتے ہیں۔ یہ نقطہ نظر آپ کو ڈیجیٹل ڈیزائن کو ٹھوس ماڈلز میں تیزی سے تبدیل کرنے کی اجازت دیتا ہے۔ ایسا کرنے سے، آپ بغیر کسی تاخیر کے ڈیزائن کے تصورات اور فعالیت کو جانچ سکتے ہیں۔

ماہر کی گواہی:

انجینئرنگ گائیڈزاس بات پر روشنی ڈالتا ہے کہ تیز رفتار پروٹو ٹائپنگ میں تین جہتی ڈیزائن سے جسمانی حصے کو تیزی سے بنانے کی تکنیک شامل ہوتی ہے۔ یہ طریقہ انجینئرز اور ڈیزائنرز کو ڈیجیٹل ڈیزائن اور فزیکل پروٹو ٹائپس کے درمیان موثر انداز میں تکرار کرنے کے قابل بناتا ہے۔

ریپڈ پروٹو ٹائپنگ ایک سرمایہ کاری مؤثر ورک فلو پیش کرتی ہے۔ آپ فوری طور پر ایڈجسٹمنٹ کر سکتے ہیں، جو آزمائش اور غلطی کے عمل کو بلند کرتا ہے۔ یہ لچک اس بات کو یقینی بناتی ہے کہ آپ بہتر حتمی مصنوعہ حاصل کرنے کے لیے اپنے ڈیزائن کو بہتر بنائیں۔

تکرار اور تاثرات

پروٹو ٹائپ بنانے کے بعد، رائے جمع کرنا ضروری ہو جاتا ہے۔ آپ پروٹو ٹائپس کا جائزہ لینے کے لیے اسٹیک ہولڈرز کو مشغول کرتے ہیں۔ ان کی بصیرت آپ کو بہتری کے شعبوں کی نشاندہی کرنے میں مدد کرتی ہے۔ یہ باہمی تعاون اس بات کو یقینی بناتا ہے کہ ڈیزائن صارف کی توقعات اور ضروریات کے مطابق ہو۔

ایک بار جب آپ تاثرات جمع کرتے ہیں، تو آپ ضروری ڈیزائن ایڈجسٹمنٹ کرتے ہیں۔ یہ تکراری عمل مصنوعات کو بہتر بنانے میں اہم ہے۔ ڈیزائن کو مسلسل بہتر بنا کر، آپ اس کی فعالیت اور اپیل کو بڑھاتے ہیں۔

ماہر کی گواہی:

ڈیزائن فطری طور پر تکراری ہے، جس میں جانچ اور تطہیر کے متعدد دور کی ضرورت ہوتی ہے۔ 3D پرنٹنگ کے ساتھ تیز رفتار پروٹو ٹائپنگ تبدیلیوں کو تیزی سے نافذ کرنے کے لیے لچک فراہم کرتی ہے، جیسا کہ صنعت کے ماہرین نے نوٹ کیا ہے۔

تکرار اور تاثرات کے ذریعے، آپ یقینی بناتے ہیں کہ حتمی پروڈکٹ معیار اور کارکردگی کے اعلیٰ ترین معیارات پر پورا اترتی ہے۔

مینوفیکچرنگ کے لیے ڈیزائن

مواد کا انتخاب

پلاسٹک کے پرزوں کی تیاری میں صحیح پلاسٹک مواد کا انتخاب ایک اہم مرحلہ ہے۔ اس بات کو یقینی بنانے کے لیے کہ مواد حصہ کی ضروریات کو پورا کرتا ہے آپ کو کئی عوامل پر غور کرنا چاہیے۔ سب سے پہلے، حصہ کی درخواست اور فعالیت کا اندازہ کریں. اپنے آپ سے پوچھیں کہ حصہ کیا کرے گا اور اسے کہاں استعمال کیا جائے گا۔ اس سے آپ کو کارکردگی کے ضروری اوصاف کا تعین کرنے میں مدد ملتی ہے، جیسے کہ طاقت، لچک، یا ماحولیاتی حالات کے خلاف مزاحمت۔

اگلا، جمالیات اور جہتی درستگی کے بارے میں سوچیں۔ کچھ ایپلی کیشنز ایک مخصوص شکل یا درست پیمائش کا مطالبہ کرتی ہیں۔ آپ کو مواد کی پائیداری کا بھی وزن کرنا چاہئے۔ کیا اس حصے کو وقت کے ساتھ ساتھ ٹوٹ پھوٹ کا سامنا کرنا پڑے گا؟ آخر میں، لاگت کی تاثیر پر غور کریں. بہت سے صارفین کفایت شعاری والے مواد کا انتخاب کرتے ہیں، خاص طور پر ایسے پروٹو ٹائپس کے لیے جنہیں بہتر میکانکی خصوصیات کی ضرورت نہیں ہوتی ہے۔ یہ نقطہ نظر پیسہ بچاتا ہے جبکہ اب بھی آپ کو اپنے ڈیزائن کو جانچنے اور بہتر بنانے کی اجازت دیتا ہے۔

عمل کی اصلاح

مواد کو منتخب کرنے کے بعد، مینوفیکچرنگ کے عمل کے لیے ڈیزائن کو بہتر بنانے پر توجہ دیں۔ یقینی بنائیں کہ آپ کا ڈیزائن مینوفیکچرنگ کے منتخب کردہ طریقہ کے لیے موزوں ہے۔ اس میں پیچیدگی کو کم کرنے کے لیے ڈیزائن کو آسان بنانا شامل ہے۔ کم پیچیدہ ڈیزائن ممکنہ پیداواری مسائل کو کم کرتا ہے اور کارکردگی کو بڑھاتا ہے۔

آپ کو مینوفیکچرنگ کے عمل کو ہموار کرنے کا مقصد بھی بنانا چاہئے۔ پیداوار کو پیچیدہ بنانے والے غیر ضروری اقدامات یا خصوصیات کو ختم کرنے کے طریقے تلاش کریں۔ ایسا کرنے سے آپ نہ صرف وقت بچاتے ہیں بلکہ اخراجات بھی کم کرتے ہیں۔ یہ اصلاح یقینی بناتی ہے کہ مینوفیکچرنگ کا عمل آسانی سے چلتا ہے، جس کے نتیجے میں اعلیٰ معیار کے پرزے ہوتے ہیں۔

ٹپ: نئی ٹیکنالوجیز اور طریقوں کو اپنانے کے لیے اپنے ڈیزائن کا باقاعدگی سے جائزہ لیں اور اسے بہتر کریں۔ یہ فعال نقطہ نظر آپ کے مینوفیکچرنگ کے عمل کو موثر اور تازہ ترین رکھتا ہے۔

ٹولنگ

مولڈ ڈیزائن

پلاسٹک کے پرزوں کی تیاری میں سانچوں کو ڈیزائن کرنا ایک اہم مرحلہ ہے۔ آپ کو ایسے سانچوں کو بنانے پر توجہ مرکوز کرنے کی ضرورت ہے جو موثر پیداوار کو یقینی بنائیں۔ سڑنا کا سائز، شکل اور مواد بتا کر شروع کریں۔ یہ درستگی بہت ضروری ہے کیونکہ کسی بھی غلطی سے مالی نقصان اور وقت ضائع ہو سکتا ہے۔ مناسب مولڈ ڈیزائن حتمی حصوں میں بگاڑ کو کم کرتا ہے، اس بات کو یقینی بناتے ہوئے کہ وہ مطلوبہ تصریحات پر پورا اترتے ہیں۔

ڈیزائن کے عمل کے دوران سڑنا کے بہاؤ اور ٹھنڈک جیسے عوامل پر غور کریں۔ سڑنا کے بہاؤ سے مراد یہ ہے کہ پگھلا ہوا پلاسٹک سڑنا کے ذریعے کیسے حرکت کرتا ہے۔ آپ کو یقینی بنانا چاہیے کہ بہاؤ ہموار ہے اور نقائص سے بچنے کے لیے بھی۔ کولنگ بھی اتنا ہی اہم ہے۔ یہ مولڈ حصوں کے سائیکل کے وقت اور معیار کو متاثر کرتا ہے۔ موثر کولنگ سسٹم پیداوار کے وقت کو کم کرتے ہیں اور جزوی معیار کو بہتر بناتے ہیں۔

ٹپ: اپنے مولڈ ڈیزائن میں دیوار کی موٹائی پر توجہ دیں۔ یکساں دیوار کی موٹائی مستقل معیار کو حاصل کرنے میں مدد کرتی ہے اور وارپنگ کے خطرے کو کم کرتی ہے۔

ٹول فیبریکیشن

مولڈ ڈیزائن کو حتمی شکل دینے کے بعد، ٹول فیبریکیشن کی طرف بڑھیں۔ اس میں صحت سے متعلق مشینی استعمال کرتے ہوئے جسمانی سانچوں کو بنانا شامل ہے۔ آپ کو یہ یقینی بنانا ہوگا کہ سانچوں کو اعلی درستگی کے ساتھ تیار کیا گیا ہے۔ صحت سے متعلق مشینی آپ کو مولڈ کے لیے درکار عین مطابق طول و عرض اور خصوصیات حاصل کرنے کی اجازت دیتی ہے۔

درستگی اور استحکام کے لیے سانچوں کی جانچ ضروری ہے۔ اس بات کی تصدیق کرنے کے لیے مکمل معائنہ کریں کہ سانچے ڈیزائن کی خصوصیات پر پورا اترتے ہیں۔ پائیداری کی جانچ اس بات کو یقینی بناتی ہے کہ سانچوں کے بار بار استعمال کو بغیر کسی کمی کے برداشت کر سکتے ہیں۔ یہ قدم بڑے پیمانے پر پیداوار میں مسلسل معیار کو برقرار رکھنے کے لیے اہم ہے۔

مشورہ: سانچوں کی باقاعدہ دیکھ بھال ان کی عمر کو بڑھاتی ہے اور مستقل کارکردگی کو یقینی بناتی ہے۔ کسی بھی لباس یا نقصان کی نشاندہی کرنے اور اس کا ازالہ کرنے کے لیے معمول کی جانچ کا شیڈول بنائیں۔

نمونے لینے

ابتدائی پیداوار رن

پلاسٹک پارٹس مینوفیکچرنگ کے عمل میں، آپ ابتدائی پروڈکشن رن کے ساتھ شروع کرتے ہیں۔ اس قدم میں حصوں کا ایک چھوٹا سا بیچ تیار کرنا شامل ہے۔ مقصد پورے پیمانے پر پیداوار سے پہلے ان حصوں کی جانچ اور جانچ کرنا ہے۔ آپ حصوں کے معیار اور مستقل مزاجی کا اندازہ لگانے پر توجہ دیتے ہیں۔ یہ تشخیص آپ کو کسی بھی ممکنہ مسائل کی جلد شناخت کرنے میں مدد کرتا ہے۔ ایسا کرنے سے، آپ حتمی مصنوعات کو بہتر بنانے کے لیے ضروری ایڈجسٹمنٹ کر سکتے ہیں۔

کوالٹی اشورینس

کوالٹی اشورینس آپ کے مینوفیکچرنگ کے عمل کی کامیابی کو یقینی بنانے میں اہم کردار ادا کرتی ہے۔ آپ حصوں کے ابتدائی بیچ پر مکمل معائنہ اور ٹیسٹ کرواتے ہیں۔ یہ معائنہ آپ کو اس بات کی تصدیق کرنے میں مدد کرتے ہیں کہ پرزے مطلوبہ معیارات اور تصریحات پر پورا اترتے ہیں۔ جانچ میں نقائص کی جانچ، طول و عرض کی پیمائش، اور مادی خصوصیات کا جائزہ لینا شامل ہے۔

ٹیسٹ کے نتائج کی بنیاد پر، آپ مینوفیکچرنگ کے عمل میں ایڈجسٹمنٹ کرتے ہیں۔ اس میں ڈیزائن کو موافقت کرنا، مواد کو تبدیل کرنا، یا پروڈکشن تکنیک کو بہتر کرنا شامل ہو سکتا ہے۔ ان مسائل کو جلد حل کرکے، آپ حتمی پروڈکٹ کے مجموعی معیار کو بہتر بناتے ہیں۔ یہ فعال نقطہ نظر اس بات کو یقینی بناتا ہے کہ آپ کے تیار کردہ حصے فضیلت کے اعلیٰ ترین معیارات پر پورا اترتے ہیں۔

پیداوار

مکمل پیمانے پر مینوفیکچرنگ

پلاسٹک پارٹس مینوفیکچرنگ کے دائرے میں، بڑھتی ہوئی طلب کو پورا کرنے کے لیے پیداوار کو بڑھانا ضروری ہو جاتا ہے۔ آپ کو چھوٹے بیچوں سے مکمل پیمانے پر مینوفیکچرنگ میں مؤثر طریقے سے منتقلی کرنی ہوگی۔ اس قدم کے لیے محتاط منصوبہ بندی اور وسائل کی تقسیم کی ضرورت ہے۔ آپ کو یہ یقینی بنانا ہوگا کہ آپ کی پروڈکشن لائن معیار پر سمجھوتہ کیے بغیر بڑھے ہوئے حجم کو سنبھال سکتی ہے۔

اس مرحلے کے دوران مستقل معیار اور کارکردگی سب سے اہم ہے۔ آپ کو اعلیٰ معیار کو برقرار رکھنے کے لیے کوالٹی کنٹرول کے مضبوط اقدامات کو نافذ کرنا چاہیے۔ باقاعدگی سے معائنہ اور جانچ کسی بھی انحراف کی جلد شناخت کرنے میں مدد کرتی ہے۔ ایسا کرنے سے، آپ نقائص کو روکتے ہیں اور یقینی بناتے ہیں کہ ہر حصہ مطلوبہ تصریحات کو پورا کرتا ہے۔ پیداوار میں کارکردگی نہ صرف وقت بچاتی ہے بلکہ لاگت کو بھی کم کرتی ہے جس سے مجموعی منافع میں اضافہ ہوتا ہے۔

مسلسل بہتری

مسلسل بہتری پلاسٹک کے پرزوں کی کامیاب مینوفیکچرنگ کا ایک اہم پہلو ہے۔ فیڈ بیک لوپس کو لاگو کرنا آپ کو پیداوار کے مختلف مراحل سے بصیرت جمع کرنے کی اجازت دیتا ہے۔ آپ کو فعال طور پر آپریٹرز، انجینئرز، اور گاہکوں سے فیڈ بیک حاصل کرنا چاہیے۔ یہ معلومات آپ کو اضافہ اور اختراع کے شعبوں کی نشاندہی کرنے میں مدد کرتی ہے۔

مسابقتی رہنے کے لیے نئی ٹیکنالوجیز اور طریقوں کو اپنانا بہت ضروری ہے۔ آپ کو مینوفیکچرنگ کی تکنیکوں میں ہونے والی تازہ ترین پیشرفت سے آگاہ رہنا چاہیے۔ نئے ٹولز اور عمل کو شامل کرنے سے کارکردگی اور مصنوعات کے معیار کو بہتر بنایا جا سکتا ہے۔ تبدیلی کو اپناتے ہوئے اور مسلسل بہتری کے کلچر کو فروغ دے کر، آپ اس بات کو یقینی بناتے ہیں کہ آپ کا مینوفیکچرنگ عمل جدید اور موثر رہے۔

پلاسٹک پارٹس مینوفیکچرنگ کے سفر میں، ہر قدم اعلیٰ معیار کے نتائج کو یقینی بنانے میں اہم کردار ادا کرتا ہے۔ ڈیزائن سے لے کر پیداوار تک، آپ کو ہر تفصیل پر دھیان دینا چاہیے۔ ان اقدامات کو صحیح طریقے سے نافذ کرنا اس بات کی ضمانت دیتا ہے کہ آپ کی حتمی پروڈکٹ معیار، حفاظت اور ماحولیاتی معیارات پر پورا اترتی ہے۔ کوالٹی کنٹرول صرف ایک قدم نہیں بلکہ عمل کا ایک لازمی حصہ ہے۔ یہ مستقل معیار کو یقینی بناتا ہے اور مصنوعات کی سطح سے آگے بے شمار فوائد لاتا ہے۔ جب آپ اپنی مینوفیکچرنگ کوششیں شروع کرتے ہیں تو اپنی مصنوعات میں فضیلت حاصل کرنے کے لیے ان اقدامات پر غور سے غور کریں۔